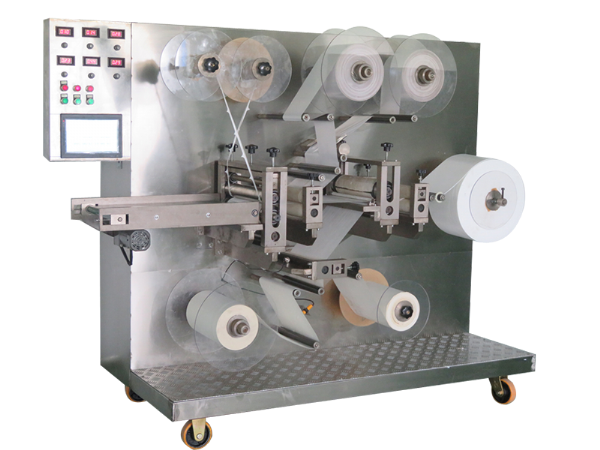

敷料贴包装机使用的时候,对于使用效率方面具体要如何来提升,作为敷料贴包装机厂家,让小编带大家共同了解一下。

一、设备优化:提升硬件性能

升级传动系统

将传统机械传动改为伺服电机驱动,实现准确控制与动态调速。例如,采用多伺服电机独立驱动(如14轴伺服系统),可减少传动误差,使包装速度提升30%以上,同时降低能耗。

优化传动部件材质(如采用高强度合金钢齿轮),减少磨损,延长设备寿命,降低因故障导致的停机时间。

改进热封与切割机构

引入瞬时加热技术(如陶瓷加热片),缩短热封时间至0.2秒以内,同时保证封口强度,提升单位时间产量。

采用激光切割或超声波切割替代传统dao模,减少更换dao模的频率,并提高切割精度(误差≤0.1mm),避免二次返工。

模块化设计

将设备设计为可快速更换的模块(如供料模块、封口模块),便于根据不同产品规格(如敷料贴尺寸、包装形式)快速调整,缩短换型时间至10分钟以内。

二、操作管理:规范流程与培训

标准化操作流程(SOP)

制定详细的设备操作手册,明确启动、运行、停机、清洁等步骤,并配以图文或视频教程。例如,规定“开机前需检查传送带张力、热封温度参数”,避免因操作疏忽导致故障。

实施“三检制”(自检、互检、专检),在包装完成后由操作员、班组长、质检员分层检查,确保成品合格率≥99.5%。

操作人员技能培训

定期组织技能培训,内容涵盖设备原理、参数调整、故障排除等。例如,培训操作员如何通过PLC界面快速诊断“封口不严”问题(如检查温度传感器或加热管)。

建立考核机制,将操作效率与绩效挂钩,激励员工主动优化操作方式。

减少人为干预

采用自动供料系统(如振动盘、机械臂),替代人工摆放敷料贴,降低劳动强度并提升供料速度。例如,自动供料可使单班产能提升20%。

配置触摸屏人机界面,简化参数设置流程,避免因手动输入错误导致生产中断。

三、工艺改进:优化包装流程

包装材料适配性优化

与供应商合作开发低摩擦系数、高耐热性的包装膜(如共挤膜),减少设备运行阻力,提升包装速度。例如,优化后的包装膜可使设备运行速度从120包/分钟提升至150包/分钟。

采用预印制包装膜,避免现场印刷导致的停机换版时间,同时提升图案对齐精度。

多工位并行设计

在设备中集成多个独立工位(如供料、封口、切割、检测),实现并行作业。例如,四工位设计可使单周期时间缩短至0.8秒,效率提升50%。

采用旋转式或往复式包装机构,减少空行程时间,提升设备利用率。

动态参数调整

根据敷料贴厚度、湿度等实时数据,通过传感器自动调整热封温度、压力等参数。例如,当检测到敷料贴湿度增加时,系统自动提高热封温度5℃,确保封口质量稳定。