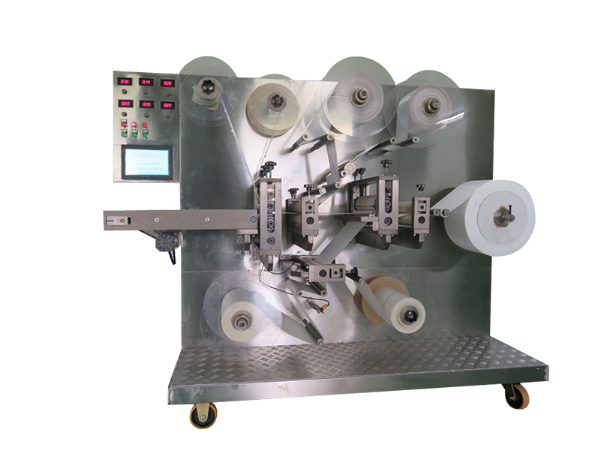

敷料贴包装机使用的时候,是怎么来快速实现换型的,作为敷料贴包装机厂家,让小编带大家共同了解一下。

一、模块化换型组件设计

核心结构:将热封dao、送料导轨、定位夹具等关键部件设计为独立模块,每个模块集成标准化接口(如快换插头、定位销孔),确保模块间可快速拆卸与安装。

技术实现:采用轻量化铝合金或碳纤维材料降低模块重量,结合嵌入式传感器实时监测模块状态(如温度、压力),避免因模块损坏导致换型中断。

案例支撑:某品牌敷料贴包装机通过模块化设计,将换型时间从传统2小时缩短至15分钟,且模块重复定位精度达±0.05mm。

二、气动快速夹紧与定位系统

技术原理:利用气缸的快速伸缩特性,通过预设气压值(如0.6MPa)驱动夹具完成开合动作,配合高精度导轨实现模块的准确定位。

优势对比:

传统机械锁紧:需手动拧紧螺丝,耗时5-10分钟/模块,且易因扭矩不一致导致定位偏差。

气动快速夹紧:单模块锁紧时间≤2秒,且通过气压反馈系统确保夹紧力恒定,定位重复性误差≤0.02mm。

应用场景:在敷料贴尺寸频繁变更(如从5cm×5cm切换至10cm×10cm)时,气动系统可快速调整送料导轨宽度,无需人工测量。

三、智能参数预设与一键切换

参数库构建:将不同规格敷料贴的热封温度(如120-180℃)、压力(0.2-0.5MPa)、速度(10-50片/分钟)等参数存储至PLC控制系统。

一键切换流程:

操作员通过触摸屏选择目标产品型号;

系统自动调用对应参数并驱动气动元件调整设备状态;

视觉检测系统实时验证参数匹配度,若偏差超限(如±5℃)则触发报警。

效率提升:某企业应用该技术后,换型调试时间从40分钟/次降至5分钟/次,且产品合格率提升至99.8%。

四、标准化换型流程与工具

SOP制定:将换型步骤分解为准备阶段(10分钟)、拆卸阶段(15分钟)、安装阶段(20分钟)、验证阶段(5分钟),并配以图文操作指南。

专用工具开发:

快速换模车:集成所有换型所需工具(如内六角扳手、气动qiang),减少工具寻找时间;

参数校准仪:通过激光干涉仪实时测量热封dao位置,确保换型后精度符合要求。

人员培训:采用VR模拟训练系统,让操作员在虚拟环境中完成100次换型操作,熟练度达标后方可上岗。